| Laufzeit: | 01.04.2021 – 31.12.2025 |

|---|---|

| Partner: |

Deutsches Zentrum für Luft- und Raumfahrt (DLR) Europäisches Institut für Energieforschung (EIFER) Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) Zentrum für Brennstoffzellen Technik (ZBT) |

| Geldgeber: |

Bundesministerium für Bildung und Forschung (BMBF) Förderkennzeichen: 03HY110A |

| Bearbeiter: | Dr. Nicky Bogolowski, David Kniep, Dr. Sakthivel Mariappan, Beatris Sanchez Batalla |

| Teams: | Angewandte Elektrochemie, Energiespeicher und -wandler, Hochtemperaturwerkstoffe |

Hintergrund

Durch die dezentrale Elektrolyse von Wasser mit Hilfe erneuerbarer Energien aus Photovoltaik oder Windkraft lässt sich Wasserstoff als chemischer Energiespeicher gewinnen, der als wichtiger Rohstoff in der chemischen Industrie u.a. für die Stahl- oder Methanherstellung eingesetzt werden kann. Dies führt einerseits zu einer Verringerung der CO2-Emmisionen bei diesen Prozessen, andererseits wird die Umstellung auf nachhaltige Rohstoffquellen vorangetrieben. Für die großtechnische Umsetzung der Gewinnung von Wasserstoff über erneuerbare Energien werden jedoch große Kapazitäten an leistungsfähigen, kostengünstigen Elektrolyseuren benötigt. Hier greift das vom Bundesministerium für Bildung und Forschung (BMBF) initiierte Wasserstoff-Leitprojekt H2Giga, indem es die Industrialisierung der Wasserelektrolyse zur Herstellung von Grünem Wasserstoff vorbereitet und vorantreibt. Entwickelt werden sollen dabei u.a. die für die Herstellung von Elektrolyseuren benötigten Fertigungstechnologien, Automatisierung, Digitalisierung und Methoden zur Qualitätskontrolle, so dass die heute noch überwiegende manuelle Fertigung mit geringer Automatisierungstiefe auf eine industrielle Serienproduktion für den entsprechenden Markthochlauf umgestellt werden kann.

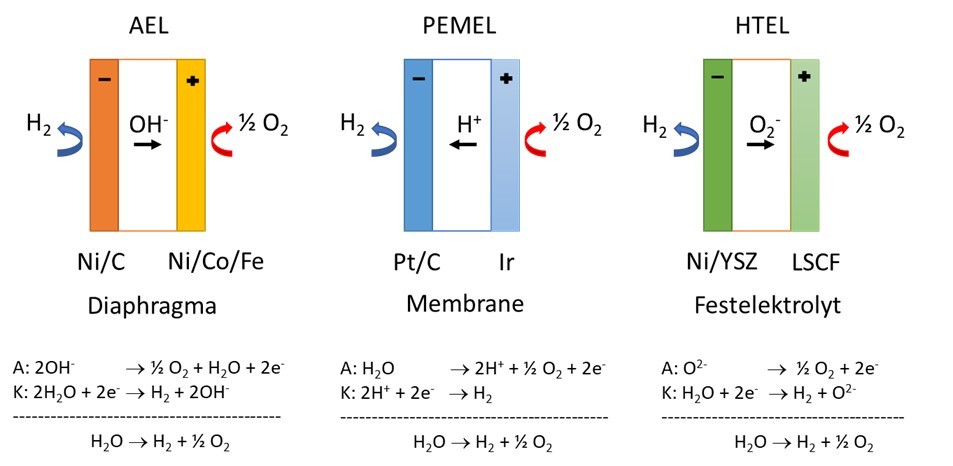

PEMEL, AEL und HTEL Technologie

Bei der technischen Wasserelektrolyse werden im Wesentlichen drei verschiedene Verfahren zur Wasserstoffgewinnung genutzt. Bei der PEM-Elektrolyse (PEMEL) mit protonenleitender Polymerelektrolytmembrane wird aus flüssigem Wasser und elektrischem Strom an der Kathodenseite das Gas Wasserstoff, an der Anodenseite Sauerstoff gewonnen. Im Gegensatz dazu werden bei der alkalischen Elektrolyse (AEL) basische Elektrolyte wie Kalilauge und hydroxidionenleitende Diaphragmen verwendet. Beide Technologien werden bei Temperaturen bis zu 100°C durchgeführt. Die Hochtemperaturelektrolyse (HTEL) von Wasserdampf findet bei Temperaturen zwischen 700 und 900°C statt. Temperaturbedingt kommen hierbei sauerstoffionenleitende keramische Elektrolyte zum Einsatz. Die Technologie ähnelt der der Hochtemperaturbrennstoffzellen (SOFC).

Die alkalische Wasserelektrolyse ist die technisch ausgereifteste Technologie zur industriellen Herstellung von Wasserstoff. Konventionelle AEL verwenden günstige, nickelbasierte Elektroden mit hoher Lebensdauer, allerdings können nur niedrige Betriebsstromdichten und Stack-Effizienzen erreicht werden. Die PEM-Elektrolyse gewinnt zunehmend an Bedeutung. Da hier allerdings edelmetallhaltige Katalysatoren wie Pt oder Ir zur Anwendung kommen, sind die Investitionskosten im Vergleich zur alkalischen Elektrolyse deutlich höher. Die Hochtemperaturelektrolyse zeichnet sich durch einen höheren Wirkungsgrad aus, ist aber zurzeit noch weniger technologisch ausgereift.

Projektziele und Arbeiten am DFI

Hauptziele des Projekts Degrad-EL3 in H2Giga sind die Identifikation von Degradationsmechanismen der Komponenten (Elektroden, Membrane/Elektrolyt, Bipolarplatten, Interkonnektoren, Peripherie) der PEMEL‑, AEL- und HTEL-Technologie und die Entwicklung von Methoden zur Lebensdauervorhersage der verschiedenen Systeme.

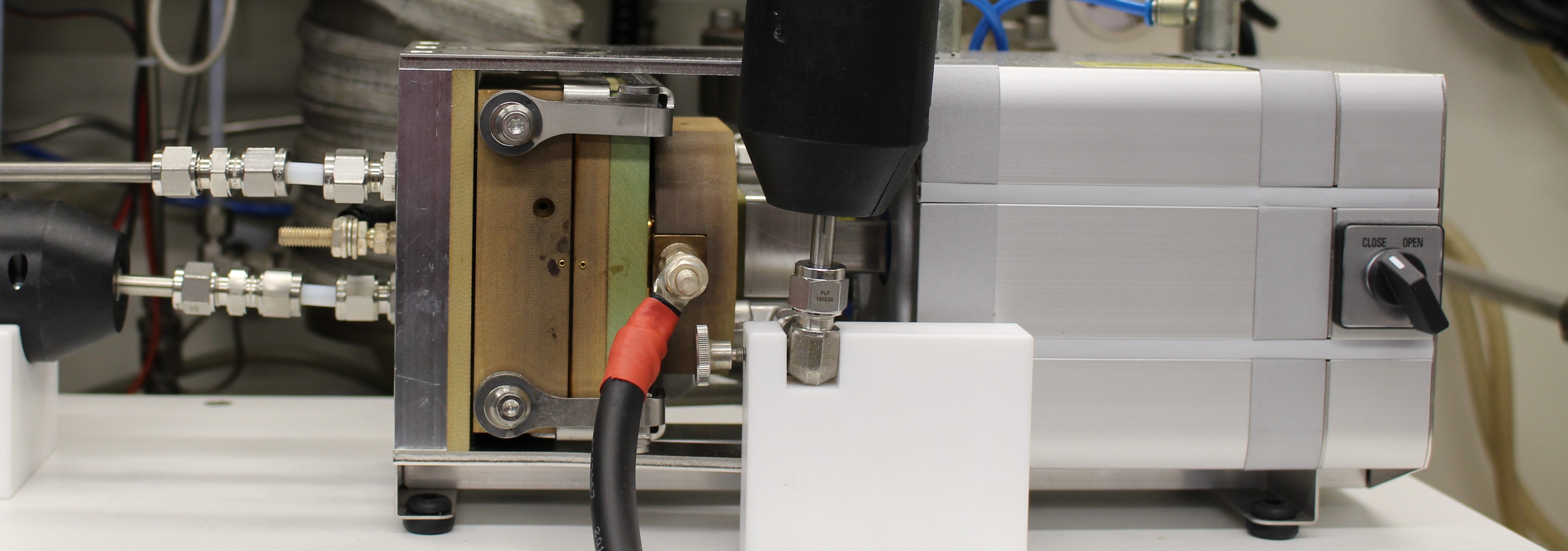

Drei Teams des DFI befassen sich hierbei mit den Degradationsmechanismen aller drei Elektrolysetechnologien (AEL, PEMEL & HTEL). Mit Hilfe von drei neu angeschafften Testständen soll die Lebensdauer und Degradationsursachen von Einzelzellen und Short-Stacks bis zu 1 kW mit beschleunigten Stressprozeduren sowie Dauertests bis zu 1000 h geschätzt bzw. identifiziert werden. Dabei wird der Einfluss unterschiedlicher Betriebszustände, wie z.B. Start- & Stop-Prozeduren, Lastwechsel, konstante Belastung und der Open-Circuit Betrieb (OCV) auf die jeweiligen Elektrolyseur-Performance bestimmt. Änderungen der Parameter wie z. B. Zell-/Stackspannung, Impedanzen, energetische Effizienz sowie die H2 bzw. O2-Selektivität sollen hierbei wertvolle Informationen über die Kinetik der jeweiligen Degradation-Prozesse liefern. Nach Versuchsende werden die relevanten Komponenten der unterschiedlichen Elektrolyseure anhand von Post-Test-Analysen, wie u.a. XRD, REM/EDX/WDX, Raman-Spektroskopie und XPS, untersucht und typische Degradationserscheinungen näher identifiziert. Die Korrosionsbeständigkeit der Einzelkomponenten soll zusätzlich anhand von beschleunigten chemischen Degradationstests evaluiert werden.

zurück

BMBF Förderkennzeichen: 03HY110A

Dr.-Ing. Jean-François Drillet

Tel.: 06172 89938-476

E-Mail: jean-francois.drillet

Dr. Nicky Bogolowski

Tel.: 6172 89938-177

E-Mail: nicky.bogolowski

D. Kniep, S. Schewe, M. Rudolphi, M.C. Galetz, International Journal of Hydrogen Energy (2024)

M. Sakthivel, J.-F. Drillet, ECS Transactions (2024) 114/5

V. Trouche (Adele Hydrogen), H. Doan (Adele Hydrogen), N. Bogolowski, J.-F. DrilletAdele Hydrogen Technology Insight #1 (2025)