In der Abteilung Materialien und Korrosion werden Werkstofffragestellungen aus der Energie- und Prozesstechnik bearbeitet. Eine überwiegend auf erneuerbaren Energieträgern basierende Chemie- und Energienutzung bringt extreme korrosive, thermische und mechanische Belastungen für die Materialien mit sich. Das bietet zahlreiche neue Herausforderungen für die Forscher am DFI, Lösungen für die Energiewende zu erarbeiten.

Die Abteilung ist in vier eng zusammenarbeitende Teams mit jeweils eigenen Forschungsschwerpunkten unterteilt:

Die Forderung nach umwelt- und ressourcenschonenden Verfahren sowie nach höheren Wirkungsgraden bei thermischen Anlagen und Maschinen erfordert die Steigerung der Betriebstemperaturen. Die hohen Temperaturen, oft in Kombination mit komplexen Prozessatmosphären, stellen extreme Ansprüche an die eingesetzten Materialien im Hinblick auf Resistenz gegen Hochtemperaturkorrosion. Werkstoffuntersuchungen und Entwicklungen für aggressive Hochtemperaturatmosphären prägen die Forschungsaktivitäten des Teams "Hochtemperaturkorrosion". In diesem Forschungsbereich werden metallische und keramische Werkstoff- und Schutzschichtlösungen entwickelt, die in extremen Bedingungen (z.B. Atmosphären mit Chlor, Schwefel, Brom, Vanadium, Kohlenstoffverbindungen) und Temperaturen bis zu 1800 °C eingesetzt werden können. Zudem beschäftigt sich das Team mit der Konzeptionalisierung, Entwicklung und Herstellung neuer Legierungssysteme, die aggressivere Bedingungen aushalten.

Beschichtungs- und Lebensdauermodellierung: Vorhersagen zum Werkstoffverhalten bei Herstellungsprozessen und während des Einsatzes bei hohen Temperaturen.

Beispiele: Vorhersage des Schichtwachstums und der Phasenentstehung während des Prozesses der "Packzementierung", Modellierung des Einflusses der Defektstruktur auf die Mechanik von "Thermal barrier Coatings" und gewachsenen Oxidschichten.

Funktionale Hochtemperaturschichten: Kombination von Korrosionsschutzschichten mit erweiterten Eigenschaften wie anti-adhäsiven Oberflächen, Wärmedämmung oder verbesserter Aerodynamik.

Beispiele: selbstheilende Haifischhaut auf Turbinenschaufeln, keramische Hohlkugel-Wärmedämmschichtkonzepte.

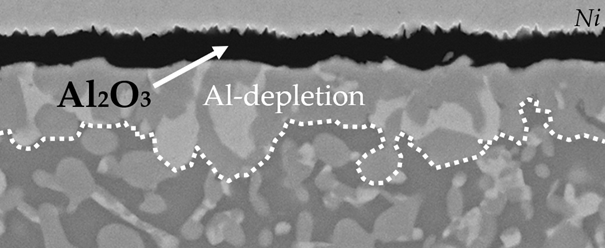

"Minimal-invasiver" Hochtemperatur-Korrosionsschutz: Gezielte Veränderung der chemischen  Zusammensetzung an der Oberfläche zur Verbesserung des Korrosionsverhaltens bei hohen Temperaturen.

Zusammensetzung an der Oberfläche zur Verbesserung des Korrosionsverhaltens bei hohen Temperaturen.

Beispiele: Halogeneffekt zur Bildung stabiler und schützender Aluminiumoxidschichten, Sn-Modifizierung der Oberfläche zur katalytischen Vergiftung in Metal-Dusting-Umgebungen, selektive Beschichtungsdotierung zur Beeinflussung der Chlorkorrosion.

Der Übergang zur Kohlenstoff-neutralen Wirtschaft erfordert höhere Effizienz grüner Technologien und verstärkt daher die Anforderungen an Werkstoffe, höhere Betriebstemperaturen zu erreichen und aggressivere Bedingungen zu überstehen. Betriebe der Luft- und Raumfahrt, Mobilität sowie Prozessindustrie und Energiebereitstellung, unter anderen, benötigen dringend Legierungen, die hohe Temperaturen und extreme (HX) Bedingungen aushalten. Das Team „Hochtemperaturlegierungen“ am DECHEMA-Forschungsinstitut entwirft, entwickelt und produziert solche Legierungen und Beschichtungen. Wir optimieren die Oxidations- und Korrosionsresistenz von Legierungen zusätzlich zu ihren mechanischen Eigenschaften und untersuchen ihre Mikrostruktur sowie die Einflüsse von Wärmebehandlung und Verarbeitung (additive Fertigung, AM).

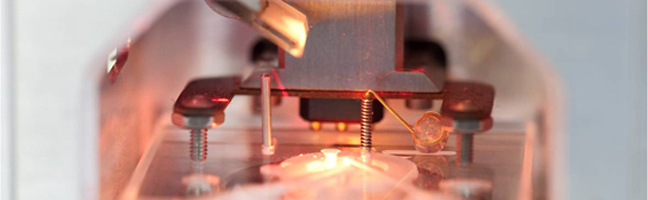

Das Forschungsteam widmet sich einerseits der mechanistischen Untersuchung von Korrosionsprozessen an neuen Werkstoffen und in verschiedenen Technologien sowie andererseits dem Korrosionsschutz durch Beschichtungen und Überzüge. In beiden Feldern spielen Leichtbauwerkstoffe (Aluminium, Magnesium, Titan sowie hochfeste Stähle) eine besondere Rolle. Weiterhin werden aktuelle Fragestellungen im Bereich des Kathodischen Korrosionsschutzes betrachtet. Zu den vermehrt profitierenden Branchen zählen die Automobilindustrie, die Luftfahrtindustrie, die Medizintechnik, der Fassadenbau und der Rohrleitungsbau.

Darüber hinaus übernimmt das Forschungsteam im Rahmen des DECHEMA-Korrosionszentrums Korrosionsuntersuchungen, Aufgaben der Werkstoffauswahl sowie Schadensuntersuchungen.

Elektrochemische Messmethoden

Werkstoffkundliche Charakterisierungsmethoden

Spektroskopische/Analytische Methoden

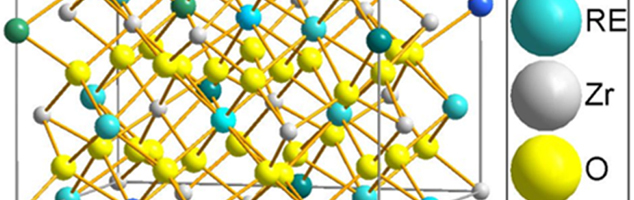

Neue Materialien, die bei hohen Temperaturen in aggressiven Atmosphären über lange Zeit stabil sind, werden für effizientere und emissionsarme Gasturbinen und Triebwerke, z.B. für Flugzeuge, benötigt. Multikomponentige äquiatomare Oxide (MEO), oder auch Hochentropie-Oxide (HEO), sind hierfür eine vielversprechende neue Materialklasse, da sie Stabilität bei hohen Temperaturen und eine niedrige Wärmeleitfähigkeit vereinen. Darüber hinaus sind HEOs durch weitere attraktive Eigenschaften, wie Ionenleitfähigkeit, reversible Lithiumspeicherung, katalytische Aktivität sowie dielektrische und magnetische Eigenschaften, eine interessante Materialklasse für die Rohstoff- und Energiewende.

Haben unsere Themen bei Ihnen Interesse geweckt oder können wir Sie mit unserem umfangreichen Analytikangebot unterstützen?

Im DECHEMA Korrosionszentrum finden Sie weitere Informationen und Kontaktmöglichkeiten.

Priv.-Doz. Dr.-Ing. Mathias Galetz

Telefon 06172 89938-993

Telefon 06172 89938-606

Telefon 06172 89938-602

Telefon 06172 89938-398

Telefon 06172 89938-492