19082 BG

| Laufzeit: | 01.04.2016 - 31.05.2019 |

|---|---|

| Partner: | Fraunhofer IKTS Dresden |

| Geldgeber: | AiF |

| Förderkennzeichen: | 19082 BG |

| Bearbeiter: | Dr. Adrian Anthes |

| Arbeitsgruppe: | Korrosion |

Aufgabenstellung

Aluminium und Al-Legierungen werden heutzutage nicht nur im Automobil- und Flugzeugbau, sondern auch im Bauwesen zur Verkleidung von Fassaden, Fenstern usw. verwendet. Um das Grundmetall vor Korrosion zu schützen, wird die Oberfläche anodisiert, wodurch die native/dünne Oxidschicht künstlich verdickt wird. Die dadurch erzeugte Oxidschicht ist mehrere Mikrometer dick und besitzt Poren, deren Durchmesser im ein- bis dreistelligen Nanometerbereich liegen (abhängig vom Anodisierverfahren). Die vorliegenden Poren werden in der Regel in einem nachgelagerten Prozessschritt heiß (Wasserdampf) oder kalt (chemisch) verschlossen, um die Korrosionsbeständigkeit zu erhöhen. Das so verdichtete Aluminiumoxid (Passivschicht) ist jedoch nur bis zu einem pH-Wert von ca. 8,5 stabil, wodurch wiederkehrende Reinigung mit stark basischen Reinigungschemikalien (bis zu pH 13,5) zu einem korrosiven Angriff der Oberfläche führt. Von Anwenderseite wird aber eine hinreichende Langzeitbeständigkeit von anodisiertem Aluminium und Al-Legierungen gegenüber alkalischen Medien gefordert, die im Rahmen des Projekts durch eine entsprechende Oberflächenmodifizierung erreicht werden soll.

Projektziel

Das Ziel des laufenden Projekts ist es, ein Anodisierverfahren auf Basis des Schwefelsäureanodisierens (SAA) zu entwickeln, welches eine anschließende Imprägnierung mittels chemischer Nanotechnologie zulässt, um die Beständigkeit gegenüber stark alkalischen Medien zu erhöhen. Durch die Modifizierung der Anodisierparameter (Strom-Spannungsregime, Temperatur und Badzusammensetzung) soll direkt Einfluss auf die Porenmorphologie genommen werden, so dass Porendurchmesser und -form für die nachfolgende Imprägnierung optimiert sind. Die Imprägnierung soll unter Verwendung von wässrigen nanopartikulären Zirkoniumdioxid-Dispersionen erfolgen, da Zirkoniumdioxid eine hohe Beständigkeit gegenüber starken Säuren und Basen besitzt. Außerdem entspricht der Ausdehnungskoeffizient von Zirkoniumdioxid in etwa dem von Aluminiumoxid, wodurch auch eine thermische Belastung kein Problem für die generierten Schichten darstellen sollte. Die imprägnierten Anodisierschichten sollen anschließend mit modernen analytischen Methoden charakterisiert und ihr Korrosionsverhalten sowohl elektrochemisch als auch durch Auslagerung in typischen basischen Reinigern geprüft werden.

Ergebnisse

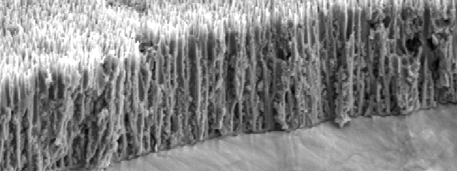

Die Imprägnierung mit Zirkoniumdioxid-Nanopartikeln wurde zunächst an phosphorsäureanodisierten Proben (Porendurchmesser von 50 nm) getestet. Dafür wurde eine kommerzielle Zirkoniumdioxid-Dispersion (Primärpartikelgröße 3 nm) verwendet, welche durch Essigsäure stabilisiert ist und einen pH-Wert von ca. 3,5 aufweist. Hierbei konnte abhängig vom Feststoffgehalt eine Verfüllung der Poren mit Deckschichtbildung bzw. ohne Deckschichtbildung erzielt werden. Erste elektrochemische Untersuchungen legen nahe, dass durch die Imprägnierung der Barrierewiderstand der Passivschicht erhöht werden kann. Durch Optimierung der Prozessparameter (Additive, Strom-Spannungsregime) beim Schwefelsäurenodisieren konnte der Porendurchmesser zwar vergrößert werden, jedoch war eine Vergrößerung des Porendurchmessers in reiner Schwefelsäure nicht möglich. Es wurden erste Tauchbeschichtungen bzw. Imprägnierungen von SAA-Schichten (Porendurchmessern von 25 nm) vorgenommen und elektrochemisch untersucht.

Zukünftige Arbeiten

Die zukünftigen Arbeiten umfassen einerseits die Untersuchung von imprägnierten SAA-Schichten mittels FE-REM, um Nanopartikel direkt in den Poren nachweisen zu können. Andererseits sollen die imprägnierten SAA-Proben mit industriell anodisierten Proben (Benchmark), welche auch mit der Zirkoniumdioxid-Dispersion imprägniert wurden, verglichen werden. Anschließend sollen die Proben elektrochemisch charakterisiert und auf ihre Korrosionsbeständigkeit in basischen Medien geprüft werden.

zurück

Das IGF-Vorhaben Nr. 19082 BG der Forschungsvereinigung DECHEMA e.V., Theodor-Heuss-Allee 25, 60486 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.