18116 N

| Laufzeit: | 01.04.2014 - 30.09.2017 |

|---|---|

| Partner: | TU Braunschweig, Institut für Werkstoffe, Prof. Dr. J. Rösler |

| Geldgeber: | AiF |

| Arbeitsgruppe: | Korrosion |

Aufgabenstellung

Ziel des unter IGF 18116 N geförderten Projekts ist die gezielte Einstellung gradierter mechanischer Eigenschaften sowie die partielle Modifikation der Oberfläche der Legierung Ti13Nb13Zr. Heutige Implantatbauteile wie beispielsweise eine Hüftgelenkprothese verlangen eine unterschiedliche chemische bzw. mechanische Funktionalität. So muss beispielsweise am oberen Teil des Implantats eine hohe Verschleißbeständigkeit gegeben sein, da dort der Implantatkopf aufgesetzt wird. Gleichzeitig muss im Bereich des Implantatschafts eine erhöhte Biokompatibilität gegeben sein, da dort schnell Knochen anwachsen soll. An beiden Stellen muss außerdem eine erhöhte Korrosionsbeständigkeit herrschen.

Projektziel

Aus diesem Grund soll am DECHEMA Forschungsinstitut (DFI) ein partielles Anodisieren des Werkstoffs Ti13Nb13Zr durchgeführt werden. Hierzu soll zum einen mittels Plasmaanodisieren eine besonders verschleißfeste Oxidschicht im oberen Bereich des Implantats erzeugt werden. Des Weiteren soll mittels konventionellem Anodisieren eine besonders biokompatible Schicht durch die Erzeugung knochenwachstumsfördernder Substanzen erzeugt werden. Beim Projektpartner TU Braunschweig werden zusätzlich die entsprechenden Gefügezustände mittels Umformung oder partiellen Wärmebehandlungen entsprechend der jeweiligen Anforderungen angepasst.

Ergebnisse

Es wurden die Auswirkungen verschiedener elektrischer und chemischer Parameter auf die Eigenschaften von Oberflächenschichten untersucht, welche mittels plasmaelektrolytischer Oxidation (PEO) auf Titanlegierungen erzeugt wurden. Im Fokus steht die Legierung Ti-13Nb-13Zr, die im Unterschied zur ebenfalls betrachteten Ti-6Al-4V Legierung, speziell für den medizinischen Einsatz entwickelt wurde. Die in vier Gefügezuständen (α+β; α“; α+α“; α+β+α“) vorliegenden Ti-13Nb-13Zr-Proben wurden in einem galvanostatisch kontrollierten Prozess bei konstanten Flächenladungsdichten und Stromdichten von 14 mA/cm² bis 817 mA/cm² anodisiert. Dabei wurde sowohl ungepulster, als auch gepulster Gleichstrom mit einem duty-cycle von 50 % und Frequenzen zwischen 1 Hz und 50 Hz angelegt.

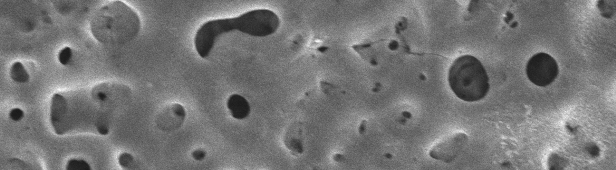

Die Oberflächenschichten wurden exemplarisch per Rasterelektronenmikroskopie (REM), energiedispersiver Röntgenspektroskopie (EDX), Röntgendiffraktometrie (XRD) und Nanoindentierung charakterisiert. In einem 1 M H2SO4 + 0,1 M H3PO4, sowie ein einem verdünnten 0,1 M H2SO4 + 1 M H3PO4 enthaltenden Elektrolyten konnten auf allen Proben einige Mikrometer dicke, poröse und kristalline Titanoxidschichten hergestellt werden. Die Schichten bestehen hauptsächlich aus den Titandioxidphasen Anatas und Rutil, wobei das Anatas/Rutil-Verhältnis in Abhängigkeit der Stromdichte gezielt eingestellt werden kann.

Die Korrosionsbeständigkeit dieser Schichten wurde in simulierter Körperflüssigkeit (SBF) mit einem Zusatz von 0,1 M H2O2 mittels Ruhepotentialmessungen, potentiodynamischer Polarisation und elektrochemischer Impedanzspektroskopie analysiert. Höhere Stromdichten während der PEO führen zu dickeren und dichteren Schichten und somit zu einem verbesserten Korrosionswiderstand im Korrosionsmedium. Obwohl der gepulste Prozess im niedriger konzentrierten Elektrolyten zu kleineren Korrosionsstromdichten führt, ist dieser Effekt bei höherer Konzentration nicht mehr auszumachen. Werden dem Elektrolyten zusätzlich Zirkoniumoxid-Nanopartikel hinzugegeben, so erhöht sich die ermittelte durchschnittliche Härte, gegenüber 4,1 GPa im unbeschichteten Zustand und 8,5 GPa ohne Partikelzugabe, auf 11,4 GPa.

Die Steigerung der Biokompatibilität von Titanoberflächen durch die Modifikation der Oberflächenstruktur und die Einbringung von bioaktivem Hydroxylapatit (HAp) stellt eine wichtige Herausforderung für die Implantattechnologie dar. Aus diesem Grund wurde die PEO ebenfalls genutzt, um auf der Legierung Ti-13Nb-13Zr, in einem Elektrolyten bestehend aus 0,1 M Ca(CH3COO)2·H2O + 0,05 M NaH2PO4·H2O, HAp zu erzeugen. Bei geringen Stromdichten von 14 mA/cm² kann lediglich kristallines Titandioxid in Form von Anatas und Rutil gebildet werden. Ab 139 mA/cm² ist es jedoch möglich, in-situ formiertes HAp nachzuweisen. Auch hier verbessert sich die Korrosionsbeständigkeit in SBF + 0,1 M H2O2, indem die Korrosionspotentiale hin zu positiveren Werten verlagert und die Korrosionsstromdichten signifikant gesenkt werden können.

Für die unbeschichteten Proben wurde in künstlichem Speichel mit Zusatz von 1000 ppm NaF gezeigt, dass ein Gefüge, welches sowohl α- als auch β-Phasen enthält, zur Ausbildung eines Lokalelementes und damit zu einer erhöhten Korrosionsrate führt.

zurück

Das IGF-Vorhaben Nr. 18116 N der Forschungsvereinigung DECHEMA e.V., Theodor-Heuss-Allee 25, 60486 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Dr. Stephan Lederer

Tel.: 069 / 75 64-674

E-Mail: Lederer

S. Lederer, P. Lutz, W. Fürbeth

Surface & Coatings Technology 335 (2018) 62-71

S. Lederer, P. Lutz, W. Fürbeth