15087 N

| Laufzeit: | 01.02.2007 - 30.04.2009 |

|---|---|

| Partner: | Prof. Dr. Rolf Schuster KIT |

| Geldgeber: | AiF |

| Bearbeiter: | R. Richter |

| Arbeitsgruppe: | Korrosion |

Zusammenfassung

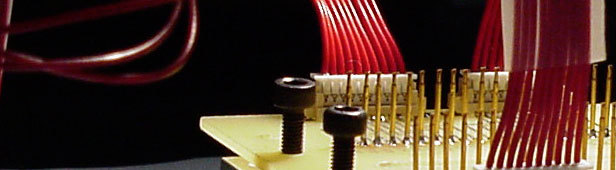

Im Rahmen des Projektes sollte die Anwendbarkeit von wasserfreien Elektrolyten für die elektrochemische Materialbearbeitung von hochlegierten Stählen mit ultrakurzen Spannungspulsen untersucht werden. Dieses Verfahren erlaubt die Strukturierung von Materialien bis in den Nanometerbereich, wobei die Ortsauflösung direkt über die Spannungspulslänge einstellbar ist. Voraussetzung ist jedoch, dass sich das Material elektrochemisch aktiv und homogen, d.h. ohne die Ausbildung einer Deckschicht oder sonstige Hemmnisse auflösen lässt, was bei der Bearbeitung hochlegierter Stähle in wässrigen Elektrolyten meist nicht gegeben ist. Wasserfreie Elektrolyten könnten diese Probleme teilweise vermeiden. Um dies zu eruieren, untersuchten wir repräsentativ das Verhalten verschiedener Eisenwerkstoffe mit unterschiedlicher Gefügestruktur und Passivität (reines Eisen, 1.2767 (0.5% C, 4% Ni, 1.4% Cr), 1.4301 (austenitischer Edelstahl) und 1.2436 (2,15% C, 11% Cr)) in meist Cl-haltigen Elektrolyten auf Basis verschiedener aprotischer und amphiprotischer Lösungsmittel (Methanol, Dimethylsulfoxid (DMSO), Formamid) sowie Ionischen Flüssigkeiten (IL) ([EMIm]Tf2N + [BMIm]Cl/AlCl3) . Es wurden elektrochemische Untersuchungen des Korrosionsverhaltens z.B. mit Zyklovoltammetrie und Bearbeitungsversuche in einer für wasserfreies Arbeiten umgerüsteten Mikrostrukturierungsapparatur durchgeführt.

- Reines Eisen ließ sich in den meisten der verwendeten Elektrolyte elektrochemisch auflösen, teilweise verbunden mit erheblicher Korrosion. Ausnahme bildeten alkalische Elektrolyte, z.B. CH3OH+NaOHaq in denen das Eisen vollständig passivierte.

- Der hochlegierte Stahl 1.2767 (niedriger Kohlenstoffgehalt und homogene Gefügestruktur) ließ sich in trockenem LiCl/DMSO gut bearbeiten. Zusatz von Wasser oder Säuren führte zu erhöhter Korrosion. In IL bildeten sich Zersetzungsprodukte, die die Bearbeitung störten.

- Der austenitische Edelstahl 1.4301, als Beispiel für einen passivierenden Stahl mit homogenem Materialgefüge, war in LiCl/CH3OH bearbeitbar, wenn auch mit geringer Geschwindigkeit. Das bezüglich Dielektrizitätskonstante und Ionenstärke ähnliche LiCl/DMSO war zur Bearbeitung von Edelstahl nicht brauchbar. Zusatz von HCl brachte keine Verbesserung. In chloridhaltiger IL konnte in Edelstahl gebohrt werden, allerdings extrem langsam.

- Am schwierigsten war die Bearbeitung des hoch kohlenstoffhaltigen Stahls 1.2436 mit starken Carbidausfällungen und inhomogener Gefügestruktur. In chloridhaltigen Elektrolyten mit DMSO, Formamid oder CH3OH löste sich die Eisenmatrix zwar auf, die Carbidkörner blieben jedoch zurück, so dass eine ungestörte Mikrobearbeitung nicht möglich war. Zusätze sowohl von NaOHaq als auch von HClaq zu LiCl/CH3OH führten zur Erhöhung der Löslichkeit der Carbide, jedoch im Gegenzug auch zur Verlangsamung der Eisenauflösung. Mischelektrolyte mit wässrigen Säuren oder Basen scheinen somit aussichtsreiche Kandidaten für die Auflösung hoch kohlenstoffhaliger Stähle zu sein, aufgrund der bisherigen Ergebnisse ist aber eine abschließende Bewertung nicht möglich. Auch in chloridhaltiger IL wurde eine sehr langsame Auflösung der Carbide beobachtet.

Insgesamt konnte die Anwendbarkeit nichtwässriger Elektrolyte für die elektrochemische Mikrobearbeitung von Stählen mit kurzen Spannungspulsen gezeigt werden. Insbesondere für die Bearbeitung homogener Werkstoffe, wie niedrig kohlenstoffhaltige Stähle oder Edelstähle dürften sich Alternativen zu wässrigen Elektrolyten ergeben. Vor einem Einsatz in der Fertigung müssen jedoch noch verschiedene Aspekte, z.B. Bearbeitungsgeschwindigkeit und Korrosion des Werkstücks optimiert werden.

Das Ziel des Vorhabens wurde überwiegend erreicht.

zurück

Das IGF-Vorhaben Nr. 15087 N der Forschungsvereinigung DECHEMA e.V., Theodor-Heuss-Allee 25, 60486 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Kontakt |

| Prof. Dr.-Ing. Wolfram Fürbeth |

| Telefon: 06172 89938-398 E-Mail: wolfram.fuerbeth |

Publikationen |

| E.M. Moustafa, O. Mann, W. Fürbeth, R. Schuster ChemPhysChem 10 (2009) 3090-3096 |

| AiF-Abschlussbericht |