16593 BG

| Laufzeit: | 01.06.2010 - 28.02.2013 |

|---|---|

| Partner: | Hydrogen Institute of Applied Technologies, Schwerin (HIAT-H2) Zentrum für BrennstoffzellenTechnik GmbH, Duisburg (ZBT) Forschungsinstitut für Leder und Kunststoffbahnen, Freiberg (FILK) Zentrum für Sonnenenergie- u. Wasserstoff-Forschung, Ulm (ZSW) Forschungsinstitut für Edelmetalle und Metallchemie, Schwäbisch Gmünd (FEM) |

| Geldgeber: | Bundesministerium für Wirtschaft und Energie über AiF |

| Bearbeiter: | Dr. Tadios Tesfu-Zeru, Dr. Jean-François Drillet |

| Arbeitsgruppe: | Technische Chemie |

Üblicherweise werden Brennstoffzellen anhand ihrer Betriebstemperaturen in Kategorien gegliedert. Die Hochtemperatur-Brennstoffzellen wie die Festoxid-Brennstoffzelle (Solid Oxide Fuel Cell (SOFC)) oder die Schmelzkarbonat-Brennstoffzelle (Molten Carbonate Fuel Cell (MCFC)) werden im Temperaturbereich von 600 bis zu 950°C betrieben, welcher für eine ausreichende Leitfähigkeit des Elektrolyten erforderlich ist. Bei jetzigem Entwicklungsstand weist die SOFC einen von bis zu 60% hohen elektrischen Wirkungsgrad auf. Herkömmliche Niedertemperatur-Brennstoffzellen (saure Systeme) werden in der Regel mit einer Polymermembran vom Typ Nafion betrieben (LT-PEMFC), deren Leitfähigkeit von den zur Verfügung stehenden Wassermolekülen abhängt. Ihre Betriebstemperatur ist daher auf bis zu 80-90°C begrenzt. Bis auf die MCFC, die bisher ausschließlich für den Betrieb im Bereich der stationären Elektrizitätserzeugung ausgelegt ist, sollen in absehbarer Zeit die Hoch- und Niedertemperatur-Brennstoffzellen als Energiewandler für stationäre und mobile Systeme Anwendung finden. Zur Zeit wird diesbezüglich eine Steigerung der Betriebstemperatur der LT-PEMFC auf bis zu 150°C angestrebt (Middle Temperature Fuel Cell (MT-PEMFC)), was die Entwicklung neuartiger, robuster und wasserunempfindlicher Polymembranen voraussetzt. Eine höhere Betriebstemperatur führt zu einer höheren Katalysatoreffizienz, einem niedrigen Elektrolytwiderstand und damit zu einer höheren Zellleistung. Diese hängt jedoch nicht nur von der Betriebstemperatur, der Art des Katalysators und der verwendeten Membran ab, sondern auch von der Reinheit und Verteilung des Brennstoffes innerhalb der Diffusions- und Reaktionsschichten sowie der Abfuhr der entstehenden Reaktionsprodukte, welche eine Vergiftung des Katalysators bzw. eine Überflutung der Elektrode verursachen können. Die letztere kann vermieden werden durch eine Optimierung der Morphologie und Diffusionseigenschaften der unterschiedlichen Schichten, die wiederum mit der Katalysatorbeladung, Porosität, Hydrophobizität, Dicke, und zusätzlich der Druckkraft innerhalb des Stacks gekoppelt sind. Bei der Konzipierung einer Brennstoffzelle stellt das Design der Membran-Elektrode-Einheit (MEA) daher einen der wichtigsten Schritte dar. Für die Herstellung der jeweiligen Schichten werden hauptsächlich zwei unterschiedliche Strategien verfolgt. Die Eine besteht darin, die Gasdiffusionselektrode mit der für die Diffusions- und Reaktionsschichten entsprechenden Suspensionen oder Pasten zunächst zu beschichten (Catalyst Coated Electrodes (CCE)). Anschließend werden die Elektroden mit der Membran zu einer MEA verpresst. Bei der anderen Variante wird die Membran direkt mit dem Diffusions- und Reaktionsschichtenmaterial beschichtet (Catalyst Coated Membrane (CCM)). Die Wahl der Beschichtungstechnik hängt von vielen Kriterien ab, wie z.B. Schichtdicke, rheologischen Eigenschaften der Pasten, Verwendung von Lösemitteln, Integrationsfähigkeit in einer industriellen Produktionslinie sowie Wirtschaftlichkeit. Für sehr dünne Schichten, wie z.B. bei der H2-PEM-Anode wo ca. 0,25 mgPt cm-2 als Standardbeladung verwendet wird, eignet sich besonders die Siebdruck-Technik. Die Sprühtechnik wird bei der Herstellung dickerer Schichten z.B. für die DMFC oder Gestaltung von feinen Gradienten eher bevorzugt verwendet.

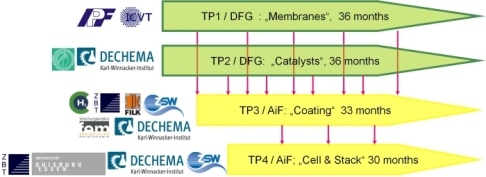

Zehn deutsche Forschungsinstitute mit komplementären Kompetenzen haben sich in einem AiF/DFG-Cluster zur Erforschung und Entwicklung einer Mitteltemperatur-PEM Brennstoffzelle (MT-PEMFC) zusammen geschlossen. Die Liste der beteiligten Institute sowie die Strukturierung des Clusters sind in Abb. 1 dargestellt. Dieser beinhaltet vier untergeordnete Teilprojekte (TP). In TP1 werden nicht- oder teilfluorierte Polymermembranen entwickelt, die bei Betriebstemperaturen im Bereich von 100-150°C eingesetzt werden sollen. In TP2 werden Pt und Pt-Bimetall Katalysatoren auf Kohlenstoffstrukturen mit hohem Graphitanteil synthetisiert und hinsichtlich ihrer Aktivität für die Sauerstoffreduktion (ORR) in der Wasserstoff- und Methanol-Brennstoffzelle (H2-PEMFC, DMFC) geprüft. In TP3 sollen unterschiedliche Beschichtungstechniken wie Siebdruck, Sprühen, Sputtern und galvanische Abscheidungen optimiert und anhand eines Pflichtenheftes mit einander verglichen werden. Das Hauptziel in TP4 ist es, zwei unterschiedliche Stacks zu konstruieren, die im Temperaturbereich von 100-150°C betrieben werden sollen:

Leibniz-Institut für Polymerforschung, Dresden (IPF)

Institut für Chemische Verfahrenstechnik, Universität Stuttgart, (ICVT)

Max-Planck-Institut für Kohlenforschung, Mülheim an der Ruhr (MPI)

DECHEMA, Karl-Winnacker-Institut, Frankfurt am Main (KWI)

Hydrogen Institute of Applied Technologies, Schwerin (HIAT-H2)

Zentrum für BrennstoffzellenTechnik GmbH, Duisburg (ZBT)

Forschungsinstitut für Leder und Kunststoffbahnen, Freiberg (FILK)

Zentrum für Sonnenenergie- u. Wasserstoff-Forschung, Ulm (ZSW)

Forschungsinstitut für Edelmetalle und Metallchemie, Schwäbisch Gmünd (FEM) Energietechnik, Universität Duisburg-Essen, Duisburg (UDE)

Abb. 1: Organisation des Clusters mit Materiallieferungswegen zwischen den unterschiedlichen TPs sowie Liste der beteiligten Institute.

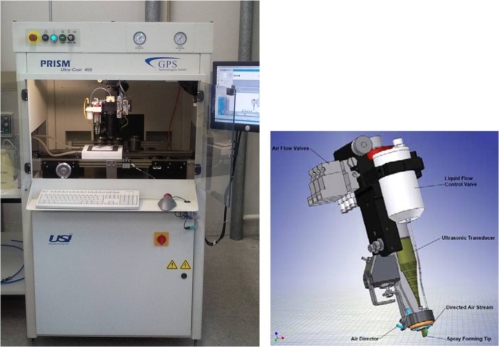

Die Hauptaufgabe des KWI besteht darin, ein Sprühbeschichtungsverfahren zur Herstellung von homogenen und genau definierten porösen Schichtstrukturen aus monodispergierten, Pt-basierten Nanokatalysatoren für Gasdiffusionselektroden (GDE) zu optimieren. Dieser Beschichtungsprozess soll durch Skalierung und Reproduzierbarkeit validiert und mit anderen Beschichtungsmethoden, wie Siebdruck am HIAT, Tiefdruck am FILK und elektrochemischer Abscheidung am FEM verglichen werden. Um die Anforderung an die Herstellung von GDEs für die DMFC zu erfüllen, wurde ein spezielles Sprühaggregat mit Ultraschallkopf erworben (Abb. 2). Eine intensive Kooperation mit dem ZSW ist geplant, wobei dort die Membran mit einer konventionellen Sprühtechnik direkt beschichtet wird.

Abb.2: Sprühbeschichtungsgerät (USI, Prism 450) und Ultraschallkopf (rechts)

Das IGF-Vorhaben Nr. 16593 BG der Forschungsvereinigung DECHEMA e.V., Theodor-Heuss-Allee 25, 60486 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Dr.-Ing. Jean-François Drillet

Tel.: 06172 89938-476

E-Mail: jean-francois.drillet