Aluminiumwerkstoffe spielen im konstruktiven Leichtbau in der Automobil- und Luftfahrtindustrie, bedingt durch ihre geringe Dichte von 2,6 – 2,8 g/cm3 und ihre guten mechanischen Eigenschaften, eine wichtige Rolle. Außerdem weisen Aluminiumwerkstoffe im Allgemeinen eine vergleichsweise hohe Korrosionsbeständigkeit auf. Diese ist allerdings nur in einem pH-Bereich von 4,5 – 8,5 gegeben, da bei niedrigeren oder höheren pH-Werten die das Substrat schützende Aluminiumoxidschicht aufgelöst wird.

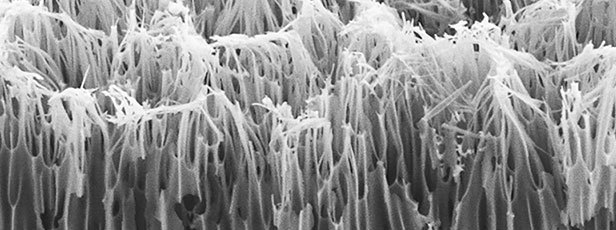

Um die Korrosionsbeständigkeit von Aluminiumwerkstoffen zu erhöhen, wird häufig die natürliche Oxidschicht durch Anodisieren künstlich verstärkt. Die dabei entstehenden offenporigen Schichten müssen anschließend versiegelt werden, um einen hohen Korrosionsschutz zu gewährleisten. Dafür werden die Anodisierschichten kalt (chemisch) oder heiß (Wasserdampf) verdichtet, wodurch die offenporige Struktur geschlossen wird.

Ein vollständiger Verschluss der offenen Porenstruktur ist jedoch für einige Anwendungen, wie das Verkleben von Teilen im Flugzeugbau, nicht erwünscht, da hierbei der Klebstoff nicht in die Porenstruktur eindringen und keine maximale Adhäsion entfalten kann. Soll nun der Korrosionsschutz im Vergleich zu herkömmlichen Anodisierschichten erhöht werden, ohne die Porenstruktur vollständig zu schließen, können nanopartikuläre Imprägnierungen eingesetzt werden, die ein darauffolgendes Verkleben ermöglichen. Dies konnte in einem früheren Vorhaben der Arbeitsgruppe Korrosion mit dem Fraunhofer IKTS gezeigt werden. Das dabei entwickelte Imprägnierverfahren soll nun auch dazu eingesetzt werden, der Anodisierschicht eine höhere Beständigkeit gegenüber sehr sauren oder basischen Medien (z.B. Reinigern) zu verleihen.

Bildquelle(n):DECHEMA-Forschungsinstitut

zum Inhaltsverzeichnis