18034 N

| Laufzeit: | 01.07.2014 - 30.09.2016 |

|---|---|

| Partner: | Institut für Mikroverfahrenstechnik (IMVT) am KIT |

| Geldgeber: | AiF |

| Bearbeiter: | M.Sc. Thomas Traut |

| Arbeitsgruppe: | Korrosion |

Hintergrund und Problemstellung

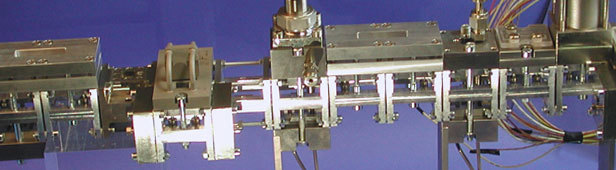

Der Einsatz mikrostrukturierter Apparate für verfahrenstechnische Prozesse verspricht in vielen Anwendungen in der Industrie (Chemie, Pharmazie, Lebensmitteltechnologie, etc.) eine deutliche Steigerung der Energie- und Stoffeffizienz der Verfahren. Grundlage hierfür sind die ausgezeichnete Wärmeübertragung aufgrund der großen Oberfläche und die geringen Stoffwiderstände in Mikrokanälen. Dadurch sind Reaktionen schneller und besser kontrollierbar, bei gleichzeitiger Selektivitätssteigerung. Weiterhin kann auf Lösungsmittel verzichtet werden, was die Produktaufreinigung vereinfacht, Kosten senkt und die Nachhaltigkeit der Verfahren erhöht.

Mikroverfahrenstechnische Methoden sind häufig gerade für Reaktionen interessant, in denen hoch korrosive Medien eingesetzt werden. Korrosionsprobleme stellen aufgrund der dünnwandigen (0,5 – 1,0 mm) Mikrokanäle ein gravierendes Hindernis für den breiten Einsatz der Mikroverfahrenstechnik in der Industrie dar.

Projektziel

Ziel des Forschungsprojektes ist es, Grundlagen für eine Verbesserung der Korrosionsbeständigkeit dünnwandiger, mikrostrukturierter Apparate zu schaffen. Diese ist heute für viele Anwendungen im Bereich schneller Flüssigphasenreaktionen aufgrund der hohen Korrosivität der Prozessmedien unter intensivierten Reaktionsbedingungen, der geringen Materialstärken und teils schädigender Fertigungsverfahren noch nicht ausreichend.

Lösungsweg

Um das Ziel zu erreichen, werden die Korrosionsvorgänge in typischen Korrosionssystemen der Mikroverfahrenstechnik grundlegend charakterisiert. Hierzu soll das elektrochemische Verhalten der für Schwefelsäureanwendungen besonders geeigneten hochlegierten Nickelbasislegierungen Nicrofer 5621 hMoW (2.4602, Hastelloy C-22) und Nicrofer 5923 hMo (2.4605, Alloy 59), sowie die beiden neu entwickelten hochlegierten Stähle Nicrofer 3426 hMo (2.4656, Alloy 31 plus) und Nicrofer 5821 hMoN (2.4700, Alloy 2120) in verschiedenen Zuständen (Lieferzustand, wärmebehandelt, diffusionsgeschweißt, lasergeschweißt) durch verschiedene elektrochemische Messverfahren charakterisiert werden. Als Medium wird 70%-ige Schwefelsäure bei einer Temperatur von 85°C verwendet, damit möglichst realitätsnahe Bedingungen vorherrschen.

Erste Ergebnisse

Zunächst wurden Stromdichte-Potential-Kurven aller vier Materialien bei o.g. Bedingungen aufgenommen (Abbildung 1). 2.4700 geht eine sofortige Passivierung ein und scheint damit bei diesen Bedingungen für die Anwendung in Mikrostrukturapparaten geeignet zu sein. Material 2.4656 weist hohe Korrosionsraten auf und ist damit ungeeignet. Die beiden verbleibenden Materialien, 2.4602 und 2.4605, weisen mittlere Korrosionsraten auf und wären damit auch eher ungeeignet.

Ähnliche Ergebnisse erhält man bei den Messungen der sensibilisierten Proben (Abbildung 2). Sensibilisiert heißt in diesem Zusammenhang, dass die Proben für 4 h bei 1100°C im Vakuum behandelt wurden. Dies entspricht in etwa den Bedingungen beim Diffusionsschweißen.

Auch die Becherglas-Korrosionsversuche am KIT decken sich mit den hier erzielten Ergebnissen. Daher werden für weitere Messungen nur noch die beiden Materialien 2.4602 und 2.4700 verwendet werden.

Weitere Projektplanung

Impedanzspektroskopische Messungen, sowie lokale Korrosionsmessungen an Laser-Schweißnähten sind derzeit in Bearbeitung.

Hinsichtlich möglicher Korrosionsschutzmaßnahmen sollen Schutzkonzepte aufgrund von ultradünnen Emailschichten auf Nanopartikelbasis, die direkt in die Kanäle geschweißter Teststrukturen appliziert werden, entwickelt und getestet werden. Am KIT werden parallel dazu Untersuchungen zur Wirksamkeit des passiven anodischen Schutzes durch gesputterte Gold- und Tantalüberzüge durchgeführt und den Emailschichten gegenübergestellt werden. Alle Schichten werden umfassend charakterisiert (Schichtstruktur, chemische Zusammensetzung, Korrosionsverhalten).

zurück

Das IGF-Vorhaben Nr. 18034 N der Forschungsvereinigung DECHEMA e.V., Theodor-Heuss-Allee 25, 60486 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.